Подбор оптимальных уплотнений для вашей производственной деятельности

Мы будем рады анализировать решение проблемы утечек в вашем оборудовании и рекомендовать возможную оптимизацию. Мы проводим анализ для всех типов уплотнений.

- Фланцевые уплотнения

- Герметизация ротационного оборудования

- Уплотнения вентилей

- Остальные

Как мы снизим ваши затраты

1.Новое техническое решение

Изменения в конструкции соединения, типе уплотнения, моментах затяжки и монтажных операциях.

2.Более длительный срок службы уплотнений

Уплотнения, которые служат в разы дольше в данных условиях применения.

3.Более дешевый тип уплотнения

Тип уплотнения, который является более дешевым, но при этом надежно функционирует.

Примеры из практики

- Экономия затрат на эксплуатацию и обслуживание насоса NRA

Замена сальниковой набивки на торцевое уплотнение

Применение: насос NRA, 22 кВт, непрерывная работа, водный раствор.

Текущее состояние

- Уплотнение сальниковой набивкой

- Частое техобслуживание

- Утечка среды и загрязненная окружающая среда

- Риск получения травм работниками

Предложенное решение

- Уплотнение с помощью торцевого уплотнения

Результат

- Более длительный срок службы уплотнения

- Экономия времени и денег

- Чистое производство без утечек

- Повышенная безопасность эксплуатации

- Более низкое потребление воды

После оптимизации уплотнения с помощью торцевого уплотнения была достигнута следующая экономия:

- Первые 4 года после замены: экономия 1 723 Евро/год.

- Следующие 4 года: экономия 1 826 Евро/год.

Заказчик долгое время использовал сальниковые набивки для герметизации насосов. Он был особенно обеспокоен частым обслуживанием и утечкой среды, которая загрязняла непосредственное место расположения насоса. Такое состояние значительно повышало риск получения травм. Также был заметен большой расход воды, необходимый для работы насоса с мягкой набивкой. Теперь заказчик эксплуатирует насос с торцевым уплотнением, срок службы которого составляет 4 года. Ремонт решается заменой комплекта запасных частей стоимостью 622 евро.

Текущее состояние

1 978 Евро / год Сальниковая набивка:

1 кг = 10 м (1,6 г/см3) = около 163 Евро. Шнур 12x12 мм.

Диаметр гильзы 60 мм = прибл. 200 мм для 1 кольца.

6 колец в камере = прибл. 1200 мм, т.е. 20 Евро.20 Евро Втулка:

Втулка меняется от 1 до 2 раз в год.61 Евро Текущее техническое обслуживание:

Текущее техническое обслуживание:

для поддержания надлежащего рабочего состояния насоса не менее 30 мин. в неделю, т.е.

26 часов в год. Общие трудозатраты (включая отчисления) 8 Евро/час,

т.е. 208 Евро/год208 Евро Утечка среды:

Капельный поток означает потерю среды не менее 30 м3/год.

Стоимость воды около 1,65 Евро/м3.49 Евро Подшипники:

Содержание воды 0,002 % в системе смазки подшипника сокращает

срок службы подшипника на 48 % (источник: Mobil oil).

Замена двух подшипников не реже одного раза в год при стоимости 49 Евро98 Евро Энергия:

Набивка тормозит двигатель, и для преодоления этого трения требуется не менее 4-8% от мощности двигателя. Если взять минимальные 4%, мощность двигателя составляет 22 кВт, т.е. потери

примерно 7708 кВт/год. При цене около 0,2 Евро за кВт годовая потеря составляет 1 542,- Евро.1 542 Евро Предложенное решение

414,75 Евро / год Торцевое уплотнение

POWERseal CX10-60-TC/TC-V1 037 Евро / 4 года Комплект запасных частей 622 Евро / 4 года - Герметизация смотровых отверстий

Инспекционные люки на котле парогенератора для производства акриловой кислоты

Текущее состояние

- Низкое количество болтов на фланцевом соединении

- Уплотнения с минимальным обратным демпфированием

- Большая площадь уплотнения

Предложенное решение

- Изменение типа уплотнения

- Расчёт момента утяжки

- Изменение материала болтов

- Поставка материала

- Профессиональный монтаж

Результат

- Гарантия герметичности соединения - протокол затяжки

- Более длительный срок службы уплотнения

- Бесперебойная работа

- Экономия времени и денег

Утяжка смотрового люка

Затянутый люк

Применение ленты POWERgraf COR по причине неровных поверхностей фланцев

Деталь неровностей поверхности

Соединение люка создавало заказчику постоянные проблемы, особенно при пуске и остановке котла. Соединение было особенно проблемным из-за использования небольшого количества болтов и, следовательно, недостаточного удельного давления на уплотнение на некоторых стадиях его эксплуатации.

Фактической реализации предшествовал полный анализ соединения, который включал расчет и проектировку уплотнения с учетом нового материала крепежа, обработанного поставляемой безметалловой пастой DEPAC. Размеры проектного уплотнения POWERgraf HP Premium были модифицированы таким образом, чтобы они были подвержены более высокому удельному давлению во всех рабочих режимах. В результате может был достигнут более высокий класс герметичности.

Во время выполнения работ на месте было обнаружено повреждение фланцев точечной коррозией. Для лучшего выравнивания неровностей была использована лента POWERgraf Cor. После решения первоначальных проблем отверстие люка было затянуто до расчетного момента затяжки с помощью гидравлических машин, и был представлен отчет о затяжке. Впоследствии было проведено испытание под давлением, которое прошло успешно.

Решение обеспечило гарантию герметичности и надежности этого соединения от остановки до остановки. В предыдущие годы заказчик был вынужден останавливать часть производства из-за утечек в этом соединении. Благодаря нашему надежному решению заказчик выразил готовность сотрудничать с нами для повторной герметизации других проблемных соединений.

- Оптимизация уплотнения нагревателя

Оптимизация уплотнения нагревателя

Текущее состояние

- Негерметичность графитового уплотнения

- Сложная установка уплотнения

- Неконтролируемая затяжка

Предложенное решение

- Изменение типа уплотнения

- Расчет момента затяжки

- Доставка материалов

- Профессиональный монтаж

Результат

- Гарантия герметичности соединения - протокол затяжки

- Более длительный срок службы уплотнения

- Непрерывная эксплуатация оборудования

- Экономия времени и денег

Заказчик попытался решить проблему частых утечек в нагревателе большого диаметра. Первоначально использовалось графитовое сегментное уплотнение, которое протекало из-за большого размера нагревателя и используемого рабочего давления. Установка сегментного уплотнения также была сложной.

Из-за больших размеров нагревателя было предложено уплотнение для теплообменников DynaGraph (2270 x 2241,4 x 3,2 мм) с перегородкой. Уплотнение было выбрано с учетом цикличности рабочего давления и температуры.

В процессе эксплуатации заказчик оценил значительно более простую установку уплотнения из 1 части по форме, соответствующей теплообменнику.

В результате внедрения заказчик в целом остался доволен как простотой установки прокладки, так и ее эксплуатационными характеристиками, что позволяет заменять ее через гораздо больший промежуток времени. Заказчик добился экономии времени и финансов и использует прокладки уже несколько лет.

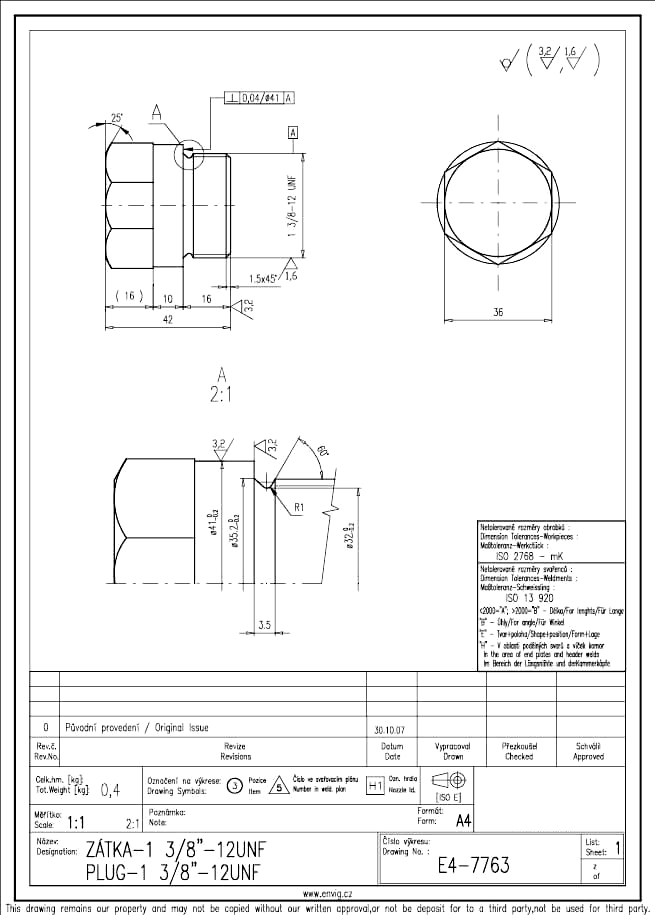

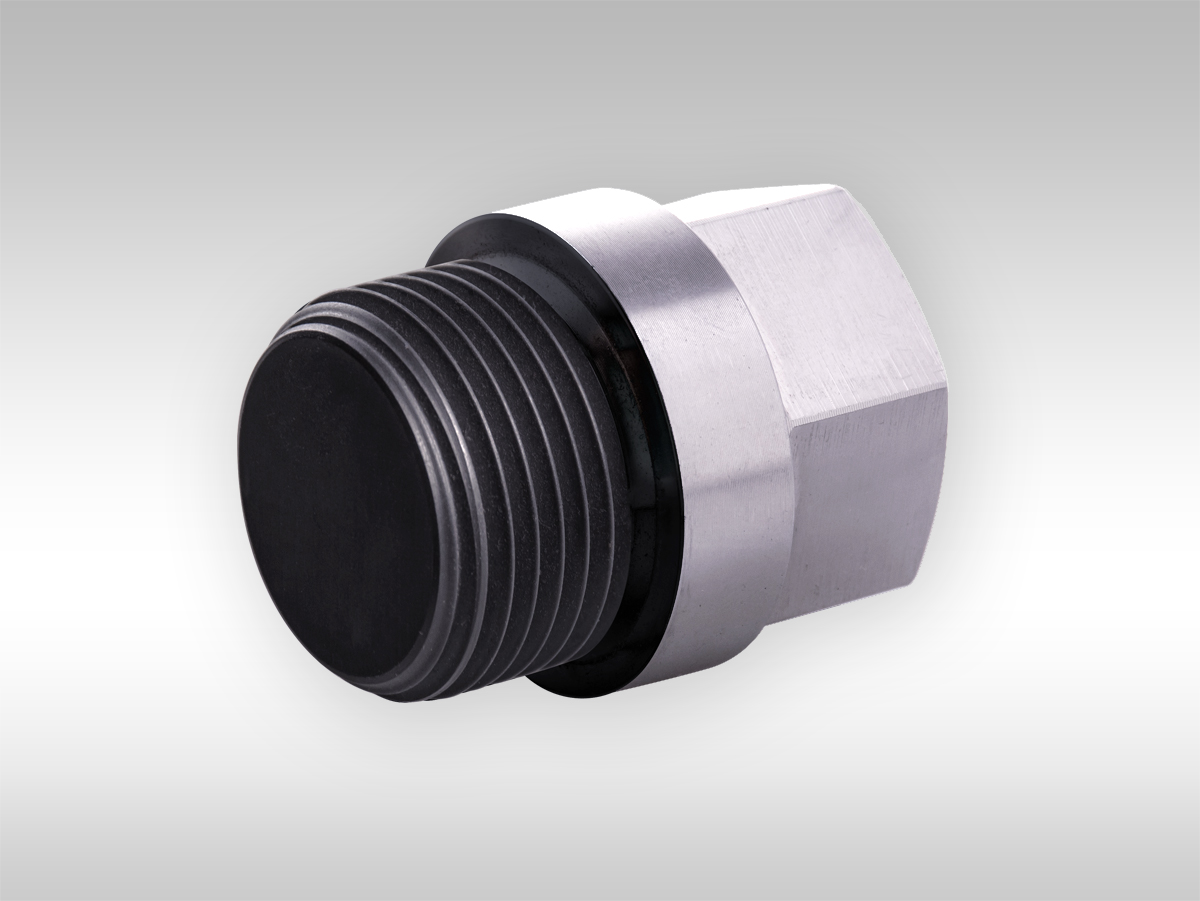

- Устранение проблем, связанных с задирами резьбы

Устранение проблем, связанных с задирами резьбы

Текущее состояние

- Задиры заглушек из нержавеющей стали

- Сложные ревизии оборудования

Предложенное решение

- Обработка заглушек сухой смазкой POWERtorque LFkote 450

Результат

- Без заеданий

- Экономия времени и денег

Клиент столкнулся с проблемой закусывания заглушек из нержавеющей стали, которые используются для уплотнения отдельных, теплообменных трубок охладителя. Несмотря на использование различных смазочных материалов, пробки заедали. Это затрудняло регулярные проверки оборудования, особенно с точки зрения времени и денег.

Для решения проблемы было предложено обрабатывать используемые заглушки сухой смазкой POWERtorque LF kote 450. Обрабатывалась как резьбовая часть заглушек, так и их посадочная поверхность. Обработка заглушек специальной смазкой POWERtorque LF kote 450 хорошо зарекомендовала себя и данное решение было применено на данном оборудовании.

Обработка крепежных деталей предотвращает их заедание. Таким образом, заказчик получает значительную экономию времени и финансов при регулярных проверках оборудования. Обработанный крепеж поставляется заказчику регулярно, что подтверждает его качество и эффективность.

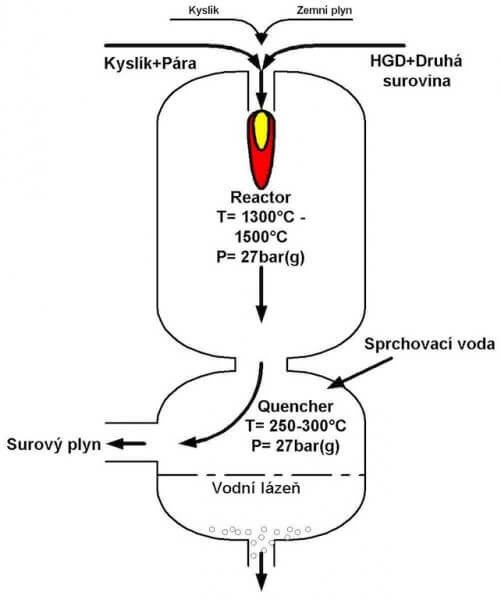

- Герметизация генератора-горелки

Герметизация генератора-горелки

Текущее состояние

- Изогнутые фланцы

- Выдавливание материала из уплотнительной поверхности

- Посадка фланцев друг на друга

Предложенное решение

- Замена типа уплотнения

- Обработка крепежа

- Доставка материала

Результат

- Надежно функционирующее уплотнение

- Легкое затягивание и ослабление

- Непрерывная работа оборудования

- Экономия времени и денег

Фланцы были значительно деформированы из-за частой неконтролируемой затяжки, а при использовании графитовых прокладок материал выталкивался из уплотнительной поверхности, и фланцы садились друг на друга. Это приводило к неконтролируемому удельному давлению на уплотнение.

Уплотнение для непаралельных поверхностей POWERgasket хорошо зарекомендовало себя для проблемных фланцевых соединений больших размеров, где ранее использовалось штампованное графитовое уплотнение. Из-за плохого состояния фланцевого соединения было предложено использовать прокладку POWERgasket для непараллельных поверхностей, которая может компенсировать сильно прогнутые и деформированные фланцы и предотвратить их прилегание друг к другу.

Разработанное нами уплотнение было затянуто во время реализации с помощью крепежа, обработанного POWERtorque LF kote 450, который обеспечивает лучшую передачу крутящего момента на уплотнение и более равномерную затяжку фланца. Обработка также служит профилактической мерой для облегчения ослабления и повторной затяжки крепежа.

Благодаря предложенного нами уплотнения и обработке крепежа, мы смогли обеспечить заказчику надежную герметизацию генератора-горелки, а также простое ослабление/затягивание крепежа при необходимости.

- Устранение негерметичности на станции розлива аммиака

Устранение негерметичности на станции розлива аммиака

Текущее состояние

- Неподходящий уплотнительный материал

- Необходимость постоянного утягивания

Предложенное решение

- Изменение материала прокладки

- Поставка материала

Результат

- Надежно функционирующее уплотнение

- Фланцы не нужно постоянно подтягивать

- Непрерывная эксплуатация оборудования

- Экономия времени и денег

Во время реализации инвестиционного проекта для завода заказчика по розливу аммиака для герметизации фланцевых соединений были использованы уплотнения из синтрованного ПТФЭ. Однако этот материал обладает тем свойством, что под нагрузкой, т.е. после затяжки фланцевого соединения, он постепенно теряет свою толщину, т.е. течет. Поэтому возникает течь и требуется постоянная подтяжка.

Для фланцевых соединений заказчика были выбраны уплотнения из реструктурированного ПТФЭ с инертными наполнителями POWERflon 20 PINK. Инертные наполнители препятствуют течению материала под нагрузкой. Уплотнение было применено и правильно затянуто в соответствии с нашими рекомендациями.

В результате достигается высокая герметичность и безопасность соединения без необходимости постоянного подтягивания фланцев. Данные уплотнения мы поставляем нашему заказчику уже несколько лет.